在擠出生產過程中,需要從熔料中排出氣體,這些氣體如不能排出,制品表面或內部可能會出現孔隙、氣泡及表面晦暗等缺陷,嚴重地可影響到制品的物理機械性能、化學性能和電性能。在喂料口與機頭之間設置1~2個排氣口可除去熔融擠出物料中的水分及其他揮發份。但鋼筒開口常常會出現一些,最常見的問題是從排氣口冒料,少量的料會影響揮發份的排出,使產品質量受到影響;大量冒料就會堵塞排氣口,甚至導致停機。

冒料一般有兩個原因,一是螺桿設計不合理,導致排氣口處物料倒流;二是排氣口設計不合理,在熔融物料通過排氣口時被“掛住”。查找原因首先從排氣口看螺桿中的物料是否倒流,在大多排氣式

擠出機中,都能看到螺桿中旋轉著向前運動的熔體。一般情況下,螺槽充滿物料的程度不超過50%,如果超過了,不僅影響排氣效果,還可能引起排氣口冒料;小于50%時,螺桿可正常工作。冒料可能是由于排氣口或分流元件設計不合理引起。

影響冒料因素及解決辦法

1、螺桿因素

排氣式螺桿多采用多階設計,此設計的優勢在于排氣口處為常壓,物料不致流出。有一個排氣口的擠出機要求有2階螺桿,有2個排氣口需要3階螺桿。每1階有常壓段、壓縮段及計量段,第1階起始段為常壓加料段,第2階為常壓排氣段,也就是排氣口所在的位置。對于排氣式

擠出機螺桿設計有2個主要的問題:

第一,在到達排氣段時,物料必須全部熔融,以排出揮發份;

第二,第2階螺桿的送料量必須大于第1階螺桿,以使第2階起始處螺槽未充滿,這樣就可使排氣口處保持常壓。當第1階螺桿的送料量比第2階螺桿大時,擠出機中的熔體就會發生倒流。要解此決此問題,就得減少第1階的送料量或增加第2階的送料量。

2、工藝條件

解決冒料的最簡便快速的方法就是改變工藝條件。如降溫、增大沿鋼筒或螺桿的摩擦及剪切應力以及增大沿鋼筒表面的摩擦或粘度以增加輸料量。

第1階的送料量可通過以下幾種方式來降低:

(1)升高鋼筒2區及3區的溫度。

(2)冷卻第一階螺桿。

(3)采用饑餓法喂料。

(4)調節喂料倉的溫度(需反復實驗)。

增加第2階的送料量可采用如下方法:

(1)降低第2階鋼筒的溫度。

(2)升高第2階螺桿的溫度。

(3)升高機頭溫度。

(4)增大機頭間隙或減少機頭阻力。

(5)減少過濾網的數量。

(6)使用空隙較大的過濾網。

如果改變加工條件仍不能解決問題,就得采用其他方法,如重新設計螺桿,降低機頭阻力,加長螺桿及鋼筒或在擠出機及機頭之間安裝一個齒輪泵。安裝齒輪泵可以解決冒料問題,但它比新螺桿的成本更高。

3、排氣口

如果排氣口處的螺桿僅部分充滿,排氣口仍然冒料,那么排氣口的設計就存在一定的問題。排氣口應該比滾動的料流要寬,以確保排氣口不被熔體堵塞。同時,排氣口的開度也不應太大,這樣可減少熔體停留時間以及料流的膨脹時間。在正常操作情況下,螺槽半充滿,這時排氣口為常壓,事實上滾動熔料中仍有壓力,壓力約為0.21~0.35MPa或者更高,足以使排氣口處的熔料膨脹。這樣排氣口在設計時就應考慮到物料正常的粘彈性膨脹,否則,部分滾動的料流就會被“掛住”,堆積在分流元件處。

熔體料流膨脹多少由它通過排氣口的時間來決定。停留時間長,膨脹大。停留時間又由螺桿轉速及排氣口的大小來控制,提高螺桿轉速可減少停留時間。這就是低速擠出比高速擠出冒料嚴重的原因。不過,排氣口開度越大,停留時間也越長。當熔體在排氣口堆積時,它將堵塞排氣口,解決的辦法就是改變排氣口的開度以滿足熔體在排氣口處的正常膨脹。如果滾動料流膨脹5~10mm,則排氣口所開的深度應至少為5~10mm。

4、排氣口的分流元件

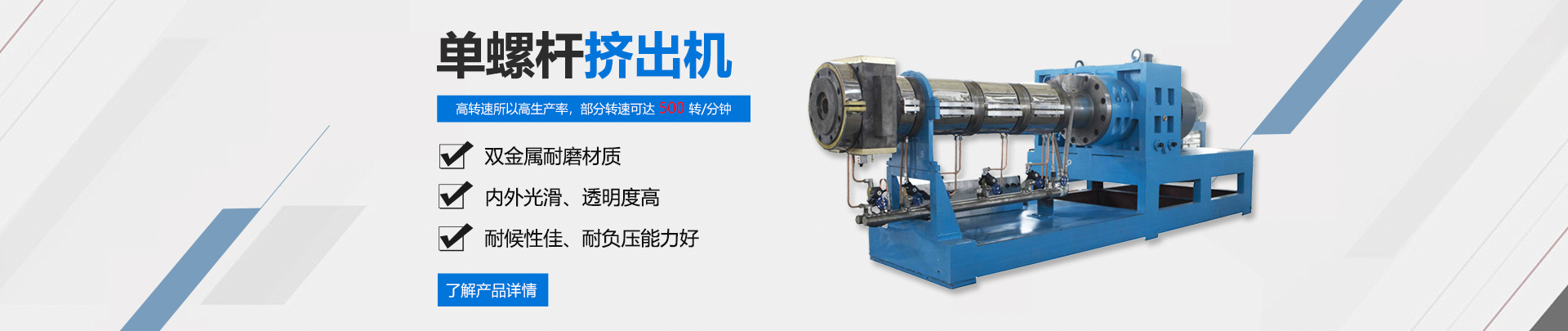

舉一個現實生活中的例子,用150mm剛打磨過的帶排氣口的

單螺桿擠出機擠出片材時嚴重冒料,無法生產出合格的產品。操作工想檢查一下排氣口處螺槽中熔料情況,但根本無法看到螺桿,這就說明分流元件的設計存在很大的問題,操作工不得不取下分流元件來檢查螺槽的充滿程度。檢查后發現螺槽僅充滿了40%,說明螺桿設計是合理的。那么故障的焦點便集中在分流元件上。在檢查分流元件時,發現排氣口不僅在上階設有可使物料正常膨脹的底切口,而且在下階同樣設有此口。上階螺桿完全沒有必要設計底切口,而且設置此切口是極為不利的,因為它增加了熔池在排氣口處的停留時間而且使熔池膨脹得更多,增加了排氣口處的熔體壓力累積。

另外一個問題就是平口形及矩形排氣口,這比直口形更難清潔。如果分流元件設計合理,排氣口應與鋼筒半徑相垂直。通過以上分析,分流元件就可采用以下兩種方式進行修補:

第一,將上階底切口填滿金屬;

第二,矩形開口改成徑向,可使操作工看到螺桿中的熔料情況。

經上述方式的改進,解決了冒料問題,并生產出了優質的產品。

結論

排氣式螺桿是否冒料,與擠出工藝、塑料性能以及螺桿及排氣口的設計有直接的關系,所以生產商在使用排氣式擠出機進行生產加工時,要對加工工藝、樹脂特性以及設備性能作詳盡的了解,才能使排氣式擠出機正常穩定運行。